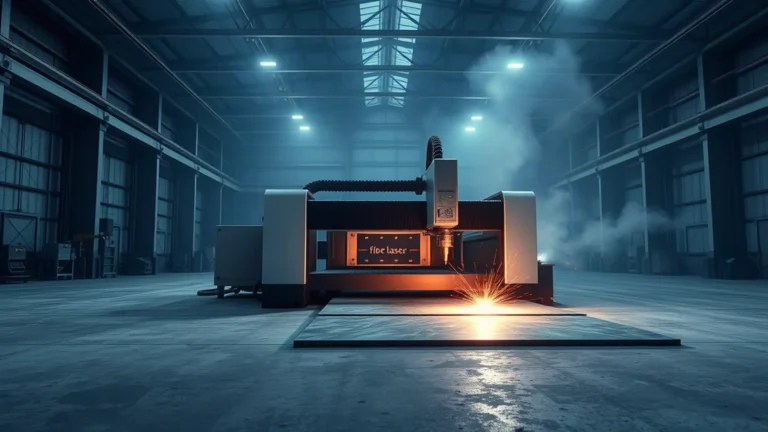

En un entorno industrial cada vez más exigente, la automatización de procesos se ha convertido en un factor clave para mantener la competitividad y la rentabilidad. Las líneas FMS (Flexible Manufacturing Systems) integradas con mesas de corte láser ofrecen una solución completa: combinan la precisión del corte por láser con la flexibilidad de la robótica y la gestión inteligente de palets, permitiendo una producción continua las 24 horas del día con un mínimo de intervención manual. En este artículo exploraremos en detalle las ventajas y consideraciones de implementar un sistema FMS basado en mesas de corte láser, cómo se estructura un proyecto típico, los indicadores que permiten medir su éxito y consejos para maximizar el retorno de inversión.

La primera gran ventaja de un FMS de corte láser es la producción ininterrumpida. Mientras una máquina de corte láser convencional requiere que los operarios detengan el proceso para cambiar chapas o recolectar piezas, un sistema FMS automatiza esas tareas mediante estaciones de carga y descarga robotizadas. Un brazo robótico extrae la chapa de un pallet, la coloca en la mesa de corte, retira automáticamente las piezas terminadas y deja la rejilla libre para la siguiente tarea. Gracias a esta configuración, es posible operar durante días sin supervisión directa, siempre que haya materia prima suficiente y espacio en el área de palets.

La mejora continua del OEE (Overall Equipment Effectiveness) es otra consecuencia directa de la automatización. El OEE se calcula como el producto de tres factores: disponibilidad (A), performance (P) y calidad (Q). En un FMS bien parametrizado, la disponibilidad se acerca al 100 % al eliminarse las paradas manuales; la performance aumenta al optimizar los tiempos de ciclo y al realizar nesting automático de piezas para aprovechar al máximo la superficie; y la calidad se mantiene estable gracias a la precisión milimétrica de las mesas de corte láser y a la repetibilidad del robot para posicionar la chapa siempre en el mismo punto de referencia. Con OEE superiores al 85–90 %, muchas plantas logran mejorar su productividad global por encima de los estándares de la industria.

La escalabilidad modular es otro beneficio destacado. Los sistemas FMS suelen diseñarse en celdas independientes: la estación de corte láser, el robot de carga/descarga, el apilador de piezas y la zona de pallets. Si la demanda crece, basta con añadir otra célula o duplicar estaciones sin afectar a la operación en marcha. Esta modularidad permite amortizar la inversión inicial y planificar expansiones graduales en función de las necesidades reales de la empresa. Además, los fabricantes ofrecen kits de conexión estandarizados para facilitar la integración de nuevos módulos, minimizando los trabajos de obra civil y cableado adicional.

La flexibilidad de producción es especialmente valiosa para talleres que manejan lotes mixtos o series de prototipado. Gracias al software de gestión MES (Manufacturing Execution System), cada orden de trabajo puede programarse dinámicamente en la cola de producción, adaptando el nesting de piezas y la selección de palets en tiempo real. Si se requiere priorizar un pedido urgente, el sistema reordena automáticamente las tareas, sin necesidad de parar la línea completa. Esta capacidad de respuesta rápida a cambios de urgencia da a las empresas una ventaja competitiva: pueden aceptar pequeñas series sin comprometer la eficiencia de la línea principal.

La trazabilidad es otro pilar de las líneas FMS. Cada palet cuenta con un identificador (código de barras o RFID) que el robot lee al inicio del ciclo. El MES registra qué placa de chapa se procesó en cada palet, con qué parámetros de corte y a qué hora. Al finalizar, vincula cada pieza cortada con un lote y un cliente específico. Esta trazabilidad completa es fundamental en industrias reguladas o en aquellas que requieren cumplir estándares de calidad ISO o FDA, ya que permite auditar rápidamente cualquier incidencia y retroceder hasta el origen de un material defectuoso.

Desde el punto de vista de seguridad, un FMS bien diseñado reduce la exposición de los operarios a zonas de riesgo. Al separar físicamente la zona de carga/descarga robotizada de la cámara de corte, se minimizan los puntos de acceso al láser de alta potencia. Las barreras de luz y los sensores de presencia detienen automáticamente el robot ante cualquier intrusión. Además, la automatización de tareas repetitivas y potencialmente peligrosas (como la manipulación de chapas pesadas) disminuye los riesgos de lesiones por movimientos bruscos o cortes accidentales.

Para maximizar el retorno de inversión (ROI) de un proyecto FMS, es crucial realizar un análisis económico previo. Este debe contemplar el ahorro de mano de obra directa, la reducción de paradas no planificadas, la mejora del yield (porcentaje de piezas buenas), el ahorro de material gracias al nesting avanzado y el incremento de la capacidad de producción. En muchos casos, el payback se alcanza en 12–24 meses, especialmente si se sustituyen varias máquinas sin automatizar o si se aprovecha la línea para nuevos volúmenes de trabajo que antes no se podían asumir.

La implementación de un FMS de mesas de corte láser suele estructurarse en cinco fases: evaluación inicial, diseño y simulación, suministro y montaje, integración de software y puesta en marcha. En la fase de evaluación, se definen los flujos de material, los ritmos de producción y los requisitos de espacio e infraestructura (eléctrica, aire comprimido y extracción de humos). La simulación en 3D permite validar el layout y optimizar tiempos de ciclo antes de la inversión. Durante el montaje, técnicos especializados instalan las mesas, robots y conductos de extracción. En la integración de software, se parametriza el MES/CNC y se establecen protocolos de comunicación con el ERP. Finalmente, en la puesta en marcha, se realizan cortes de prueba y se verifica el cumplimiento de tolerancias, tiempos y flujos de trabajo establecidos.

Un aspecto de mejora continua es el uso de analítica de datos. Gracias a los registros que genera el sistema FMS (eventos de robot, tiempos de corte, métricas de calidad), es posible aplicar algoritmos de machine learning para detectar patrones de fallo, prever necesidades de mantenimiento y optimizar automáticamente la secuencia de producción. Este paso hacia la Industria 4.0 convierte la línea en un verdadero gemelo digital, donde la simulación y la realimentación de datos hacen que la operación sea cada vez más inteligente y eficiente.

En conclusión, la automatización mediante líneas FMS de mesas de corte láser ofrece beneficios tangibles en productividad, calidad, seguridad y trazabilidad. Su flexibilidad modular y capacidad de integración con software de planta la convierten en una inversión estratégica para empresas que buscan crecer, diversificar su oferta y reducir costes operativos. Al abordar cuidadosamente cada fase del proyecto y aprovechar la analítica de datos, podrás transformar tu planta en un centro de fabricación inteligente, preparado para los retos del futuro.